【法規名稱】♪

【發布日期】111.05.11【發布機關】勞動部■

﹝1﹞ 本標準依職業安全衛生法(以下簡稱本法)第六條第三項、第七條第二項及第八條第五項規定訂定之。

﹝1﹞ 本標準適用之機械、設備或器具如下:

一、本法施行細則第十二條規定者。

二、中央主管機關依本法第八條第一項規定公告者。

﹝2﹞ 前項機械、設備或器具之構造、性能及安全防護,不得低於本標準之規定。

﹝1﹞ 本標準用詞,定義如下:

一、快速停止機構:指衝剪機械檢出危險或異常時,能自動停止滑塊、刀具或撞錘(以下簡稱滑塊等)動作之機構。

二、緊急停止裝置:指衝剪機械發生危險或異常時,以人為操作而使滑塊等動作緊急停止之裝置。

三、可動式接觸預防裝置:指手推刨床之覆蓋可隨加工材之進給而自動開閉之刃部接觸預防裝置。

﹝1﹞ 以動力驅動之衝壓機械及剪斷機械(以下簡稱衝剪機械),應具有安全護圍、安全模、特定用途之專用衝剪機械或自動衝剪機械(以下簡稱安全護圍等)。但具有防止滑塊等引起危害之機構者,不在此限。

﹝2﹞ 因作業性質致設置前項安全護圍等有困難者,應至少設有第六條所定安全裝置一種以上。

﹝3﹞ 第一項衝剪機械之原動機、齒輪、轉軸、傳動輪、傳動帶及其他構件,有引起危害之虞者,應設置護罩、護圍、套胴、圍柵、護網、遮板或其他防止接觸危險點之適當防護物。

﹝1﹞ 前條安全護圍等,應具有防止身體之一部介入滑塊等動作範圍之危險界限之性能,並符合下列規定:

一、安全護圍:具有使手指不致通過該護圍或自外側觸及危險界限之構造。

二、安全模:下列各構件間之間隙應在八毫米以下:

(一)上死點之上模與下模之間。

(二)使用脫料板者,上死點之上模與下模脫料板之間。

(三)導柱與軸襯之間。

三、特定用途之專用衝剪機械:具有不致使身體介入危險界限之構造。

四、自動衝剪機械:具有可自動輸送材料、加工及排出成品之構造。

﹝1﹞ 衝剪機械之安全裝置,應具有下列機能之一:

一、連鎖防護式安全裝置:滑塊等在閉合動作中,能使身體之一部無介入危險界限之虞。

二、雙手操作式安全裝置:

(一)安全一行程式安全裝置:在手指按下起動按鈕、操作控制桿或操作其他控制裝置(以下簡稱操作部),脫手後至該手達到危險界限前,能使滑塊等停止動作。

(二)雙手起動式安全裝置:以雙手作動操作部,於滑塊等閉合動作中,手離開操作部時使手無法達到危險界限。

三、感應式安全裝置:滑塊等在閉合動作中,遇身體之一部接近危險界限時,能使滑塊等停止動作。

四、拉開式或掃除式安全裝置:滑塊等在閉合動作中,遇身體之一部介入危險界限時,能隨滑塊等之動作使其脫離危險界限。

﹝2﹞ 前項各款之安全裝置,應具有安全機能不易減損及變更之構造。

﹝1﹞ 衝剪機械之安全裝置,應符合下列規定:

一、具有適應各該衝剪機械之種類、衝剪能力、每分鐘行程數、行程長度及作業方法之性能。

二、雙手操作式安全裝置及感應式安全裝置,具有適應各該衝剪機械之停止性能。

﹝1﹞ 前條第二款所定雙手操作式安全裝置或感應式安全裝置之停止性能,其作動滑塊等之操作部至危險界限間,或其感應域至危險界限間之距離,應分別超過下列計算之值:

一、安全一行程雙手操作式安全裝置:

D=1.6(Tl+Ts)式中D :安全距離,以毫米表示。

Tl:手指離開安全一行程雙手操作式安全裝置之操作部至快速停止機 構開始動作之時間,以毫秒表示。

Ts:快速停止機構開始動作至滑塊等停止之時間,以毫秒表示。

二、雙手起動式安全裝置:

D=1.6Tm式中D :安全距離,以毫米表示。

Tm:手指離開操作部至滑塊等抵達下死點之最大時間,以毫秒表示, 並以下列公式計算:

Tm=(1/2+1/ 離合器之嚙合處之數目)×曲柄軸旋轉一周所需時 間)

三、光電式安全裝置:

D =1.6(Tl+Ts)+CD :安全距離,以毫米表示。

Tl:手指介入光電式安全裝置之感應域至快速停止機構開始動作之時 間,以毫秒表示。

Ts:快速停止機構開始動作至滑塊等停止之時間,以毫秒表示。

C :追加距離,以毫米表示,並採下表所列數值:■

﹝1﹞ 連鎖防護式安全裝置應符合下列規定:

一、除寸動時外,具有防護裝置未閉合前,滑塊等無法閉合動作之構造及於滑塊等閉合動作中,防護裝置無法開啟之構造。

二、滑塊等之動作用極限開關,具有防止身體、材料及其他防護裝置以外物件接觸之措置。

﹝1﹞ 雙手操作式安全裝置應符合下列規定:

一、具有安全一行程式安全裝置。但具有一行程一停止機構之衝剪機械,使用雙手起動式安全裝置者,不在此限。

二、安全一行程式安全裝置在滑塊等閉合動作中,當手離開操作部,有達到危險界限之虞時,具有使滑塊等停止動作之構造。

三、雙手起動式安全裝置在手指自離開該安全裝置之操作部時至該手抵達危險界限前,具有該滑塊等可達下死點之構造。

四、以雙手操控作動滑塊等之操作部,具有其左右手之動作時間差非在零點五秒以內,滑塊等無法動作之構造。

五、具有雙手未離開一行程操作部時,備有無法再起動操作之構造。

六、其一按鈕之外側與其他按鈕之外側,至少距離三百毫米以上。但按鈕設有護蓋、擋板或障礙物等,具有防止以單手及人體其他部位操作之同等安全性能者,其距離得酌減之。

七、按鈕採用按鈕盒安裝者,該按鈕不得凸出按鈕盒表面。

八、按鈕內建於衝剪機械本體者,該按鈕不得凸出衝剪機械表面。

﹝1﹞ 感應式安全裝置,應為光電式安全裝置、具起動控制功能之光電式安全裝置、雷射感應式安全裝置或其他具有同等感應性能以上之安全裝置。

﹝1﹞ 光電式安全裝置之構造及性能,應符合國際標準 IEC61496 系列或中央主管機關指定與其同等標準之相關規定。

﹝1﹞ 光電式安全裝置應符合下列規定:

一、衝剪機械之光電式安全裝置,應具有身體之一部將光線遮斷時能檢出,並使滑塊等停止動作之構造。

二、衝壓機械之光電式安全裝置,其投光器及受光器須有在滑塊等動作中防止危險之必要長度範圍有效作動,且須能跨越在滑塊等調節量及行程長度之合計長度(以下簡稱防護高度)。

三、投光器及受光器之光軸數須具二個以上,且將遮光棒放在前款之防護高度範圍內之任意位置時,檢出機構能感應遮光棒之最小直徑(以下簡稱連續遮光幅)在五十毫米以下。但具啟動控制功能之光電式安全裝置,其連續遮光幅為三十毫米以下。

四、剪斷機械之光電式安全裝置,其投光器及受光器之光軸,從剪斷機械之桌面起算之高度,應為該光軸所含鉛直面和危險界限之水平距離之零點六七倍以下。但其值超過一百八十毫米時,視為一百八十毫米。

五、前款之投光器及受光器,其光軸所含鉛直面與危險界限之水平距離超過二百七十毫米時,該光軸及刀具間須設有一個以上之光軸。

六、衝剪機械之光電式安全裝置之構造,自投光器照射之光線,僅能達到其對應之受光器或反射器,且受光器不受其對應之投光器或反射器以外之其他光線感應。但具有感應其他光線時亦不影響滑塊等之停止動作之構造者,不在此限。

﹝1﹞ 具有光電式安全裝置之衝剪機械,其檢出機構之光軸與台盤前端之距離,有足使身體之一部侵入之虞者,應設置防止侵入之安全圍柵或中間光軸等設施。

﹝1﹞ 置有材料送給裝置之衝壓機械,安裝之光電式安全裝置,其投光器及受光器符合下列各款規定者,得具使該送料裝置之檢知機能無效化之構造,不受第十二條第二款規定之限制:

一、檢知機能無效化之切換,須使用鑰匙或軟體等其他方式,且設定於每一光軸。

二、送料裝置變更時,具有非再操作前款檢知機能無效化之設定,滑塊等無法動作之構造。

三、使檢知機能無效化之送料裝置拆除時,具有立即恢復投光器及受光器在防止滑塊等作動致生危險所必要長度範圍內有效作動之構造。

﹝1﹞ 具起動控制功能之光電式安全裝置,應具有身體之一部將光線遮斷時能檢出,並使滑塊等停止動作之構造。

﹝2﹞ 衝剪機械使用具起動控制功能之光電式安全裝置者,應符合下列規定:

一、台盤之水平面須距離地面七百五十毫米以上。但台盤面至投光器及受光器下端間設有安全圍柵者,不在此限。

二、台盤深度須在一千毫米以下。

三、衝程在六百毫米以下。但衝剪機械已設安全圍柵等,且投光器及受光器之防護高度在六百毫米下以者,不在此限。

四、曲軸衝床之過定點停止監視裝置之停止點設定,須在十五度以內。

﹝3﹞ 具起動控制功能之光電式安全裝置,其投光器及受光器,應具不易拆卸或變更安裝位置之構造。

﹝4﹞ 使用具起動控制功能之光電式安全裝置,應能防止滑塊等意外動作,且應符合下列規定:

一、具起動控制功能之光電式安全裝置之構造,須使用鑰匙選擇其危險防止之機能。

二、使滑塊等作動前,須具起動準備必要操作之構造。

三、在三十秒內未完成滑塊等作動者,須具重新執行前款所定起動之準備作業之構造。

﹝5﹞ 具起動控制功能之光電式安全裝置準用第八條及第十二條之規定。但第八條所定光電式安全裝置安全距離之追加距離之值,縮減如下表:■

﹝1﹞ 摺床用雷射感應式安全裝置,應具有下列性能:

一、具有檢出機構,且於身體有被夾之虞者,遇身體之一部將光線遮斷時能檢出,並使滑塊等停止作動之構造。

二、滑塊等在閉合動作中,檢知身體之一部或加工物遮斷光線,或滑塊等到達設定位置仍須使滑塊等繼續動作者,具有能將滑塊等之移動速度降為每秒十毫米以下(以下簡稱低閉合速度)之構造。

﹝2﹞ 雷射感應式安全裝置,適用於符合下列規定之摺床:

一、滑塊等在閉合動作時,具有可將滑塊等之速度調至低閉合速度之構造。

二、使滑塊等在低閉合速度動作時,具有非在操作部操控,無法作動滑塊等之構造。

﹝3﹞ 摺床用雷射感應式安全裝置之檢出機構,應具有下列性能:

一、投光器及受光器須設置在能檢知身體之一部可能受滑塊等夾壓之位置;摺床採滑塊等下降動作者,其檢出機構具有與滑塊等動作連動之構造。

二、滑塊等在閉合動作中,且在低閉合速度時,具有得使檢知機能無效化之構造。

﹝1﹞ 拉開式安全裝置應符合下列規定:

一、設有牽引帶者,其牽引量須能調節,且牽引量為盤床深度二分之一以 上。

二、牽引帶之材料為合成纖維;其直徑為四毫米以上;已安裝調節配件者,其切斷荷重為一百五十公斤以上。

三、肘節傳送帶之材料為皮革或其他同等材質之材料;且其牽引帶之連接 部能耐五十公斤以上之靜荷重。

﹝1﹞ 掃除式安全裝置應符合下列規定:

一、具有掃臂長度及振幅能調節之構造。

二、掃臂設置當滑塊等動作中能確保手部安全之防護板。

三、前款防護板之尺寸如下:

(一)寬度:在金屬模寬度二分之一以上。但金屬模寬度在二百毫米以下者,其防護板寬度為一百毫米。

(二)高度:在行程長度以上。但行程長度超過三百毫米者,其防護板高度為三百毫米。

(三)掃臂振幅:在金屬模寬度以上。

四、掃臂及防護板具有與手部或人體其他部位接觸時能緩和衝擊之性能。

﹝1﹞ 衝壓機械非符合下列所定規格者,不得設置掃除式安全裝置:

一、構造屬使用確動式離合器者,且操作滑塊等起動之操作部,須用雙手為之。

二、行程長度須在四十毫米以上,且在防護板寬度以下。

三、每分鐘行程數須在一百二十以下。

﹝2﹞ 衝壓機械採腳踏式快速停止機構者,不得使用掃除式安全裝置。但併用第六條第一款至第三款所定安全裝置之一者,不在此限。

﹝1﹞ 衝剪機械之安全裝置,其機械零件、電氣零件、鋼索、切換開關及其他零配件,應符合下列規定:

一、本體、連接環、構材、控制桿及其他主要機械零件,具有充分之強度。

二、承受作用力之金屬零配件:

(一)材料符合國家標準 CNS 3828 「機械構造用碳鋼鋼料」規定之S45C規格之鋼材或具有同等以上之機械性能。

(二)金屬零配件承受作用力之部分,其表面實施淬火或回火,且其硬度值為洛氏 C硬度值四十五以上五十以下。

三、鋼索:

(一)符合國家標準 CNS 10000「機械控制用鋼纜」規定之規格或具有同等以上之機械性能。

(二)滑塊、控制桿及其他類似機件使用之鋼索,須以線夾、夾鉗等緊結具確實安裝。

四、安全裝置使用之螺栓、螺帽等,有因鬆弛致該安全裝置發生誤動作或零配件脫落之虞者,具有防止鬆脫之性能;對絞鏈部所用之銷等,具有防止脫落之性能。

五、繼電器、極限開關及其他主要電氣零件,具有充分之強度及耐久性,以確保安全裝置之機能。

六、具有電氣回路者,設置能顯示該安全裝置之動作、繼電器開閉不良及其他電氣回路故障之指示燈。

七、繼電器、電晶體、電容器、電阻等電氣零件安裝部分,具有防振性能。

八、電氣回路於該安全裝置之繼電器、極限開關等電氣零件故障,或停電時,具有使滑塊等不致發生意外動作之性能。

九、操作用電氣回路之電壓,在一百六十伏特以下。

十、外部電線符合國家標準 CNS 6556「600V 聚氯乙烯絕緣及被覆輕便電纜」規格或具有同等以上之絕緣效力、耐油性、強度及耐久性。

十一、切換開關:

(一)以按鍵切換者,具有使該按鍵分別選取切換位置之裝置。

(二)具有確實保持各自切換位置之裝置。

(三)於各自切換位置,具有安全裝置狀態之明顯標示。

﹝1﹞ 衝剪機械具有下列切換開關之一者,在任何切換狀態,均應有符合第四條所定之安全機能:

一、具有連續行程、一行程、安全一行程或寸動行程等之行程切換開關。

二、雙手操作更換為單手操作,或將雙手操作更換為腳踏式操作之操作切換開關。

三、將複數操作台更換為單數操作台之操作台數切換開關。

四、安全裝置之動作置於「開」、「關」用之安全裝置切換開關。

﹝1﹞ 衝壓機械之行程切換開關及操作切換開關,應符合下列規定:

一、須以鑰匙進行切換者,鑰匙在任何切換位置均可拔出。但有下列情形之一者,不在此限:

(一)衝壓機械在任何切換狀態,具有第六條第一款至第三款所定安全機能之一。

(二)切換開關之操作,採密碼設定。

(三)切換開關具有其他同等安全管制之功能。

二、能確實保持在各自切換位置。

三、明顯標示所有行程種類及操作方法。

﹝1﹞ 衝壓機械應具有一行程一停止機構。

﹝1﹞ 伺服衝壓機械使用伺服系統為滑塊等之減速或停止者,其伺服系統之機能故障時,應具有可停止滑塊等作動之制動裝置之構造。

﹝2﹞ 伺服衝壓機械遇前項之制動發生異常時,滑塊等應停止動作,且具有操控再起動操作亦無法使滑塊等起動之構造。

﹝3﹞ 伺服衝壓機械使用皮帶或鏈條驅動滑塊等作動者,具有可防止皮帶或鏈條破損引發危險之構造。

﹝1﹞ 衝壓機械應具有快速停止機構。但有下列情形之一者,不在此限:

一、使用確動式離合器。

二、具有不致使身體介入危險界限之構造。

三、具有滑塊等在動作中,能使身體之一部不致介入危險界限之虞之構造。

﹝2﹞ 衝壓機械應具有在快速停止機構作動後,未再起動操作時,無法使滑塊等動作之構造。

﹝1﹞ 具有快速停止機構之衝壓機械,應備有緊急情況發生時,能由人為操作而使滑塊等立即停止動作之緊急停止裝置。

﹝2﹞ 衝壓機械應具有在緊急停止裝置作動後,未使滑塊等返回最初起動狀態之位置時,無法使滑塊等動作之構造。

﹝1﹞ 衝壓機械緊急停止裝置之操作部,應符合下列規定:

一、紅色之凸出型按鈕或其他簡易操作、可明顯辨識及迅速有效之人為操作裝置。

二、設置於各操作區。

三、有側壁之直壁式衝壓機械及其他類似機型,其台身兩側之最大距離超過一千八百毫米者,分別設置於該側壁之正面及背面處。

﹝1﹞ 具有快速停止機構之衝壓機械,應備有寸動機構。

﹝2﹞ 前項寸動機構,應具有下列可限制滑塊動作構造之一:

一、限制滑塊移動速度,在每秒十毫米以下者。

二、限制每段滑塊移動行程,不得超過六毫米,且未離開操作部,無法再起動操作者。

﹝3﹞ 第一項之衝壓機械,具有防止身體介入危險界限之安全裝置者,其寸動機構不受前項之限制。

﹝1﹞ 衝壓機械,應具有防止滑塊等意外下降之安全擋塊或固定滑塊之裝置,且備有在使用安全擋塊或固定裝置時,滑塊等無法動作之連鎖機構。但下列衝壓機械使用安全擋塊或固定裝置有因難者,得使用安全插栓、安全鎖或其他具有同等安全功能之裝置:

一、摺床。

二、摺床以外之機械衝床,其台盤各邊長度未滿一千五百毫米或模高未滿七百毫米。

﹝2﹞ 前項但書規定之安全插栓及安全鎖,應符合下列規定:

一、安全插栓:配置於衝壓機械之每一操作區。

二、安全鎖:具有能遮斷衝壓機械主電動機電源之性能。

﹝3﹞ 第一項安全擋塊或滑塊固定裝置,應具有支持滑塊及上模重量之強度。

﹝1﹞ 衝剪機械之操作部,應具有下列之構造:

一、防止誤觸致滑塊等非預期起動者。

二、未進行操作,無法使滑塊等動作者。

﹝2﹞ 前項衝剪機械具模式切換及連續行程者,應具有防止因模式切換操作錯誤致滑塊等動作之機制或構造。

﹝1﹞ 衝壓機械之電氣系統,應符合下列規定:

一、設置能顯示運轉狀態之指示燈或其他具有同等指示功能之裝置。

二、繼電器、電晶體、電容器、電阻等電氣零件之安裝部分,或控制盤、操作盤與衝壓機械本體之安裝部分,具有防振性能。

三、主電動機之驅動用電氣回路,具有停電後恢復供電時,未重新起動操作,主電動機無法驅動之回路。但具有不致使身體介入危險界限之構造者,不在此限。

四、控制用電氣回路及操作用電氣回路,具有繼電器、極限開關等電氣零件故障、電壓下降或停電時,不致發生滑塊等意外動作之性能。但具有不致使身體介入危險界限之構造者,不在此限。

五、操作用電氣回路之電壓,在一百六十伏特以下。

六、外部電線具有符合國家標準CNS 6556之600V聚氯乙烯絕緣及被覆輕便電纜規定之規格或具有同等以上之絕緣效力、耐油性、強度及耐久性。

七、控制用電氣回路及操作用電氣回路之繼電器、極限開關及其他主要電氣零件,具有充分之強度及耐久性。

﹝1﹞ 衝壓機械之機械系統使用之彈簧、螺栓、螺帽、襯套及插銷等,應符合下列規定:

一、彈簧有因破損、脫落而導致滑塊等意外動作之虞者,採用壓縮型彈簧,並採用桿、管等引導之。

二、螺栓、螺帽、襯套或其他零件有因鬆動而導致滑塊等意外動作或零件脫落之虞者,具有防止鬆脫之性能。

三、插銷有因脫落而導致滑塊等意外動作或零件脫落之虞者,具有防止脫落之性能。

﹝1﹞ 機械衝床之離合器,應具有在嚙合狀態而滑塊等停止時,其主電動機無法驅動之構造。但機械衝床具有不致使身體介入危險界限之構造者,不在此限。

﹝1﹞ 置有滑動銷或滾動鍵之離合器之機械衝床,其行程數不得超過附表一所定之數值。■

﹝1﹞ 置有滑動銷或滾動鍵之離合器之機械衝床,其離合器之材料,應符合附表二所定國家標準之規格或具有同等以上之機械性質。■

﹝1﹞ 置有滑動銷或滾動鍵之離合器之機械衝床,其離合器之熱處理方法及表面硬度值,依機械衝床種類及離合器構成部分,應符合附表三之規定。■

﹝1﹞ 機械衝床之離合器藉由氣壓作動者,應具有彈簧脫離式構造或具同等以上安全功能之構造。

﹝1﹞ 置有滑動銷之離合器之機械衝床,其離合器應具有在離合器作動用凸輪未超過壓回離合器滑動銷範圍前,能停止曲軸旋轉之擋塊。

﹝2﹞ 前項離合器使用之托架,應具有固定位置用之定位銷。

﹝3﹞ 離合器之作動用凸輪,應具有不作動即無法壓回之構造。

﹝4﹞ 離合器之作動用凸輪之安裝部,應具有足以承受該凸輪所生衝擊之強度。

﹝1﹞ 機械式摺床之離合器,應使用摩擦式離合器。

﹝1﹞ 置有曲軸等偏心機構之機械衝床(以下稱曲軸衝床),其制動裝置應具有制動面不受油脂類侵入之構造。但採濕式制動者,不在此限。

﹝1﹞ 曲軸衝床之制動裝置藉由氣壓作動離合器者,應具有彈簧緊固型構造或具有同等以上之安全功能。

﹝2﹞ 前項衝床以外之曲軸衝床,其制動裝置應為帶式制動以外之型式。但機械式摺床以外之曲軸衝床且壓力能力在一百噸以下者,不在此限。

﹝1﹞ 曲軸衝床應於明顯部位,設置能顯示曲軸等旋轉角度之指示計或其他同等指示功能之裝置。但具有不致使身體介入危險界限之構造者,不在此限。

﹝1﹞ 置有滑動銷或滾動鍵之離合器之機械衝床,曲軸偏心軸之停止角度應在十度以內。但具有不致使身體介入危險界限之構造者,不在此限。

﹝2﹞ 前項停止角度,指由曲軸偏心軸之設定停止點與實際停止點所形成之曲軸中心角度。

﹝1﹞ 曲軸等之轉速在每分鐘三百轉以下之曲軸衝床,應具有超限運轉監視裝置。但依規定無須設置快速停止機構之曲軸衝床及具有不致使身體介入危險界限之構造者,不在此限。

﹝2﹞ 前項所稱超限運轉監視裝置,指當曲軸偏心軸等無法停止在其設定停止點時,能發出曲軸等停止轉動之指令,使快速停止機構作動者。

﹝3﹞ 前項設定停止點,從設定停止位置起算,其停止角度,應在二十五度以內。

﹝1﹞ 機械衝床以氣壓或液壓控制離合器或制動裝置者,應設置下列電磁閥:

一、複動式電磁閥。但機械衝床具有不致使身體介入危險界限之構造者,不在此限。

二、常閉型電磁閥。

三、以氣壓控制者,其電磁閥採壓力回復型。

四、以液壓控制者,其電磁閥採彈簧回復型。

﹝1﹞ 前條機械衝床,應具有防止離合器或制動裝置之氣壓或液壓超壓之安全裝置,並具有在氣壓或液壓低於設定壓力時,自動停止滑塊等動作之機構。但超壓時,其伺服系統可防止誤動作者,不在此限。

﹝1﹞ 機械衝床以電動機進行滑塊等調整者,應具有防止滑塊等超出其調整量上限及下限之裝置。

﹝1﹞ 機械衝床滑塊等之平衡器,應符合下列規定:

一、彈簧式平衡器:具有當彈簧等零件發生破損時,防止其零件飛散之構造。

二、氣壓式平衡器:

(一)具有當活塞等零件發生破損時,防止其零件飛散之構造。

(二)在制動裝置未動作時,滑塊等及其附屬品須維持在行程之任何位置,並具有在氣壓低於設定壓力時,自動停止滑塊等動作之構造。

﹝1﹞ 使用確動式離合器之機械衝床,其每分鐘行程數在一百五十以下,且壓力能力在一百五十噸以下,置有操作用腳踏開關或腳踏板者,應具有在滑塊等動作中防止身體之一部介入危險界限之構造或具有快速停止機構。

﹝1﹞ 使用確動式離合器之機械衝床,其每分鐘行程數超過一百五十或壓力能力超過一百五十噸者,不得置有快速停止機構。

﹝1﹞ 液壓衝床應具有液壓泵起動後,未進行該液壓衝床之起動操作,無法使滑塊等動作之構造。

﹝1﹞ 液壓衝床之快速停止機構,當滑塊等以最大速度下降時,使其作動,滑塊等之慣性下降值,不得超過附表四所定之值。■

﹝1﹞ 液壓衝床應具有足以支撐滑塊等及其上模重量之安全擋塊。

﹝1﹞ 液壓衝剪機械之電磁閥,應為常閉型,並具有彈簧回復型之構造。

﹝1﹞ 液壓衝剪機械,應具有防止液壓超壓之安全裝置。

﹝1﹞ 攜帶用以外之手推刨床,應具有符合下列規定之刃部接觸預防裝置。但經檢查機構認可具有同等以上性能者,得免適用其之一部或全部:

一、覆蓋應遮蓋刨削工材以外部分。

二、具有不致產生撓曲、扭曲等變形之強度。

三、可動式接觸預防裝置之鉸鏈部分,其螺栓、插銷等,具有防止鬆脫之性能。

四、除將多數加工材料固定其刨削寬度從事刨削者外,所使用之刃部接觸預防裝置,應使用可動式接觸預防裝置。但直角刨削用手推刨床型刀軸之刃部接觸預防裝置,不在此限。

﹝2﹞ 手推刨床之刃部接觸預防裝置,其覆蓋之安裝,應使覆蓋下方與加工材之進給側平台面間之間隙在八毫米以下。

﹝1﹞ 手推刨床應設置遮斷動力時,可使旋轉中刀軸停止之制動裝置。但遮斷動力時,可使其於十秒內停止刀軸旋轉者,或使用單相線繞轉子型串激電動機之攜帶用手推刨床,不在此限。

﹝1﹞ 手推刨床,應具有防止更換刨刀時發生危害之構造。

﹝1﹞ 手推刨床應設置不離開作業位置即可操作之動力遮斷裝置。

﹝2﹞ 前項動力遮斷裝置應易於操作,且具有不因意外接觸、振動等,致手推刨床有意外起動之虞之構造。

﹝1﹞ 攜帶用以外之手推刨床,其加工材進給側平台,應具有可調整與刃部前端之間隙在三毫米以下之構造。

﹝1﹞ 手推刨床之刀軸,其帶輪、皮帶及其他旋轉部分,於旋轉中有接觸致生危險之虞者,應設置覆蓋。但刀軸為刨削所必要之部分者,不在此限。

﹝1﹞ 手推刨床之刃部,其材料應符合下列規定之規格或具有同等以上之機械性質:

一、刀刃:符合國家標準 CNS 2904 「高速工具鋼鋼料」規定之 SKH2 規格之鋼料。

二、刀身:符合國家標準 CNS 2473 「一般結構用軋鋼料」或國家標準CNS 3828「機械構造用碳鋼鋼料」規定之鋼料。

﹝1﹞ 手推刨床之刃部,應依下列方法安裝於刀軸:

一、國家標準 CNS 4813 「木工機械用平刨刀」規定之 A型(厚刀)刃部,並至少取其安裝孔之一個承窩孔之方法。

二、國家標準 CNS 4813 「木工機械用平刨刀」規定之 B型(薄刀)刃部,其分軸之安裝隙槽或壓刃板之斷面,使其成為尖劈形或與其類似之方法。

﹝1﹞ 手推刨床之刀軸,應採用圓胴。

﹝1﹞ 木材加工用圓盤鋸(以下簡稱圓盤鋸)之材料、安裝方法及緣盤,應符合下列規定:

一、材料:依圓鋸片種類及圓鋸片構成部分,符合附表五規定之材料規格或具有同等以上之機械性質。■

二、安裝方法:

(一)使用第三款規定之緣盤。但多片圓盤鋸或複式圓盤鋸等圓盤鋸於使用專用裝配具者,不在此限。

(二)固定側或移動側緣盤以收縮配合、壓入等方法,或使用銷、螺栓等方式固定於圓鋸軸。

(三)圓鋸軸之夾緊螺栓,具有不可任意旋動之性能。

(四)使用於緣盤之固定用螺栓、螺帽等,具有防止鬆脫之性能,以防止制動裝置制動時引起鬆脫。

三、圓盤鋸之緣盤:

(一)使用具有國家標準CNS 2472灰口鐵鑄件規定之FC150鑄鐵品之抗拉強度之材料,且不致變形者。

(二)緣盤直徑在固定側與移動側均應等值。

﹝1﹞ 圓盤鋸應設置下列安全裝置:

一、圓盤鋸之反撥預防裝置(以下簡稱反撥預防裝置)。但橫鋸用圓盤鋸或因反撥不致引起危害者,不在此限。

二、圓盤鋸之鋸齒接觸預防裝置(以下簡稱鋸齒接觸預防裝置)。但製材用圓盤鋸及設有自動輸送裝置者,不在此限。

﹝1﹞ 反撥預防裝置之撐縫片(以下簡稱撐縫片)及鋸齒接觸預防裝置之安裝,應符合下列規定:

一、撐縫片及鋸齒接觸預防裝置經常使包含其縱斷面之縱向中心線而和其側面平行之面,與包含圓鋸片縱斷面之縱向中心線而和其側面平行之面,位於同一平面上。

二、木材加工用圓盤鋸,使撐縫片與其面對之圓鋸片鋸齒前端之間隙在十二毫米以下。

﹝1﹞ 圓盤鋸應設置遮斷動力時可使旋轉中圓鋸軸停止之制動裝置。但下列圓盤鋸,不在此限:

一、圓盤鋸於遮斷動力時,可於十秒內停止圓鋸軸旋轉者。

二、攜帶用圓盤鋸使用單相串激電動機者。

三、設有自動輸送裝置之圓盤鋸,其本體內藏圓鋸片或其他不因接觸致引起危險之虞者。

四、製榫機及多軸製榫機。

﹝1﹞ 圓盤鋸應設置可固定圓鋸軸之裝置,以防止更換圓鋸片時,因圓鋸軸之旋轉引起之危害。

﹝1﹞ 圓盤鋸之動力遮斷裝置,應符合下列規定:

一、設置於操作者不離開作業位置即可操作之處。

二、須易於操作,且具有不因意外接觸、振動等致圓盤鋸有意外起動之虞之構造。

﹝1﹞ 圓盤鋸之圓鋸片、齒輪、帶輪、皮帶及其他旋轉部分,於旋轉中有接觸致生危險之虞者,應設置覆蓋。但圓鋸片之鋸切所必要部分者,不在此限。

﹝1﹞ 傾斜式萬能圓盤鋸之鋸台傾斜裝置,應為螺旋式或不致使鋸台意外傾斜之構造。

﹝1﹞ 攜帶式圓盤鋸應設置平板。

﹝2﹞ 前項加工材鋸切側平板之外側端與圓鋸片鋸齒之距離,應在十二毫米以上。

﹝1﹞ 撐縫片應符合下列規定:

一、材料:符合國家標準 CNS 2964 「碳工具鋼鋼料」規定之 SK5規格或具有同等以上之機械性質。

二、形狀:

(一)使其符合依第一百十六條規定所標示之標準鋸台位置沿圓鋸片斜齒三分之二以上部分與圓鋸片鋸齒前端之間隙在十二毫米以內之形狀。

(二)撐縫片橫剖面之刀形,具有輸送加工材時阻力較少之形狀。

三、一端固定之撐縫片(以下簡稱鐮刀式撐縫片),依第一百十六條規定所標示之標準鋸台位置之寬度值應依圓鋸片直徑,不得低於附表六所定之值。■

四、所列標準鋸台位置沿圓鋸片斜齒三分之二之位置處之鐮刀式撐縫片寬度,不得低於附表六所定之值之三分之一。

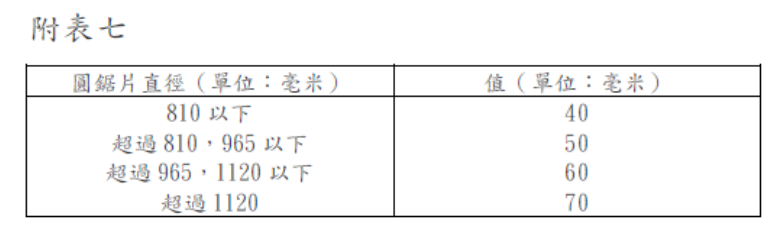

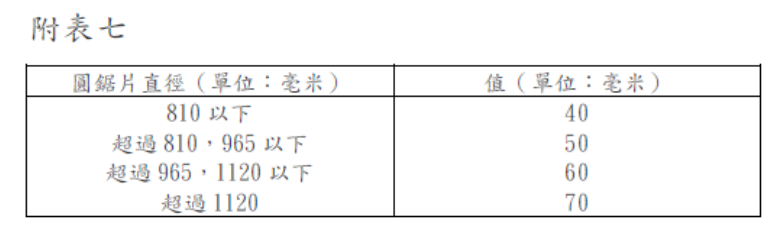

五、兩端固定之撐縫片(以下簡稱懸垂式撐縫片),其寬度值應依圓鋸片直徑,不得低於附表七所定之值。■

六、厚度為圓鋸片厚度之一點一倍以上。

七、安裝部具有可調整圓鋸片鋸齒與撐縫片間之間隙之構造。

八、安裝用螺栓:

(一)安裝用螺栓之材料為鋼材,其螺栓直徑應依其撐縫片種類及圓鋸片直徑,不得低於附表八所定之值。■

(二)安裝螺栓數在二個以上。

(三)安裝螺栓具有盤形簧墊圈等防止鬆脫之性能。

九、支持配件之材料為鋼材或鑄鐵件,且具有充分支撐撐縫片之強度。

十、圓鋸片直徑超過六百一十毫米者,該圓盤鋸所使用之撐縫片為懸垂式者。

﹝1﹞ 供反撥預防裝置所設之反撥防止爪(以下簡稱反撥防止爪)及反撥防止輥(以下簡稱反撥防止輥),應符合下列規定:

一、材料:符合國家標準 CNS 2473 「一般結構用軋鋼料」規定 SS400規格或具有同等以上機械性質之鋼料。

二、構造:

(一)反撥防止爪及反撥防止輥,應依加工材厚度,具有可防止加工材於圓鋸片斜齒側撥升之機能及充分強度。但具有自動輸送裝置之圓盤鋸之反撥防止爪,不在此限。

(二)具有自動輸送裝置之圓盤鋸反撥防止爪,應依加工材厚度,具有防止加工材反彈之機能及充分強度。

三、反撥防止爪及反撥防止輥之支撐部,具有可充分承受加工材反彈時之強度。

四、除自動輸送裝置之圓盤鋸外,圓鋸片直徑超過四百五十毫米之圓盤鋸,使用反撥防止爪及反撥防止輥等以外型式之反撥預防裝置。

﹝1﹞ 圓盤鋸之鋸齒接觸預防裝置,應符合下列規定:

一、構造:

(一)鋸齒接觸預防裝置使用於攜帶式圓盤鋸以外者,其覆蓋下端與輸送加工材可經常接觸之方式者(以下簡稱可動式),覆蓋須具有可將相對於鋸齒撐縫片部分與加工材鋸切中部分以外之其他部分充分圍護之構造。

(二)可動式鋸齒接觸預防裝置以外之鋸齒接觸預防裝置,其使用之覆蓋具有將相對於鋸齒撐縫片部分與輸送中之加工材頂面八毫米以外之其他部分充分圍護,且無法自其下端鋸台面調整升高二十五毫米以上之構造。

(三)前二目之覆蓋,具有使輸送加工材之操作者視線可見鋸齒鋸斷部分之構造。

二、前款覆蓋之鉸鏈部螺栓、銷等,具有防止鬆脫之性能。

三、支撐部分具有可調整覆蓋位置之構造;其強度可充分支撐覆蓋;支撐有關之軸及螺栓具有防止鬆脫之性能。

四、攜帶式圓盤鋸之鋸齒接觸預防裝置:

(一)覆蓋:可充分將鋸齒鋸切所需部分以外之部分圍護之構造。且鋸齒於鋸切所需部分之尺寸,具有將平板調整至圓鋸片最大切入深度之位置,圓鋸片與平板所成角度置於九十度時,其值不得超過附圖一所定之值。■

(二)固定覆蓋:具有使操作者視線可見鋸齒鋸斷部分之構造。

(三)可動式覆蓋:

1.鋸斷作業終了,可自動回復至閉止點之型式。

2.可動範圍內之任何位置無法固定之型式。

(四)支撐部:具有充分支撐覆蓋之強度。

(五)支撐部之螺栓及可動覆蓋自動回復機構用彈簧之固定配件用螺栓等,具有防止鬆脫之性能。

﹝1﹞ 以動力驅動、行駛之堆高機(以下簡稱堆高機),應依堆高機負荷狀態,具有在附表九規定之坡度地面而不致翻覆之前後安定度及左右安定度。但屬配衡型堆高機以外型式之堆高機者,不在此限。

﹝1﹞ 側舉型堆高機應依堆高機負荷狀態,具有在附表十規定之坡度地面而不致翻覆之前後安定度及左右安定度。

﹝1﹞ 伸縮型堆高機及跨提型堆高機,應依堆高機負荷狀態,具有在附表十一規定之坡度地面而不致翻覆之前後安定度及左右安定度。

﹝1﹞ 窄道式堆高機應依堆高機負荷狀態,具有在附表十二規定之坡度地面而不致翻覆之前後安定度及左右安定度。

﹝1﹞ 堆高機應具有制止運行及保持停止之制動裝置。

﹝2﹞ 前項制止運行之制動裝置,應依堆高機負荷狀態及制動初速度,具有在附表十三規定之停止距離內,使堆高機停止之性能。■

﹝3﹞ 第一項保持停止狀態之制動裝置,應依堆高機負荷狀態,具有在附表十四規定之坡度地面,使堆高機停止之性能。但依堆高機性能,可爬坡之最大坡度低於同表所列坡度者,以該堆高機可爬坡之最大坡度為準。■

﹝1﹞ 堆高機應於其左右各設一個方向指示器。但最高時速未達二十公里之堆高機,其操控方向盤之中心至堆高機最外側未達六十五公分,且機內無駕駛座者,得免設方向指示器。

﹝1﹞ 堆高機應設置警報裝置。

﹝1﹞ 堆高機應設置前照燈及後照燈。但堆高機已註明限照度良好場所使用者,不在此限。

﹝1﹞ 堆高機應設置符合下列規定之頂蓬。但堆高機已註明限使用於裝載貨物掉落時無危害駕駛者之虞者,不在此限:

一、頂蓬強度足以承受堆高機最大荷重之二倍之值等分布靜荷重。其值逾四公噸者為四公噸。

二、上框各開口之寬度或長度不得超過十六公分。

三、駕駛者以座式操作之堆高機,自駕駛座上面至頂蓬下端之距離,在九十五公分以上。

四、駕駛者以立式操作之堆高機,自駕駛座底板至頂蓬上框下端之距離,在一點八公尺以上。

﹝1﹞ 堆高機應設置後扶架。但堆高機已註明限使用於將桅桿後傾之際貨物掉落時無引起危害之虞者,不在此限。

﹝1﹞ 堆高機之液壓裝置,應設置防止液壓超壓之安全閥。

﹝1﹞ 堆高機之貨叉、柱棒等裝載貨物之裝置(以下簡稱貨叉等),應符合下列規定:

一、材料為鋼材,且無顯著損傷、變形及腐蝕者。

二、在貨叉之基準承重中心加以最大荷重之重物時,貨叉所生應力值在該貨叉鋼材降伏強度值之三分之一以下。

﹝2﹞ 產製或輸入堆高機,非屬新製品,且其既有貨叉符合國際標準

ISO 5057規定者,得不受前項第二款之限制。

﹝1﹞ 堆高機裝卸裝置使用之鏈條,其安全係數應在五以上。

﹝2﹞ 前項安全係數為鏈條之斷裂荷重值除以加諸於鏈條荷重之最大值所得之值。

﹝1﹞ 駕駛座採用升降方式之堆高機,應於其駕駛座設置扶手及防止墜落危險之設備。

﹝2﹞ 使用座式操作之堆高機,應符合下列規定:

一、駕駛座應使用緩衝材料,使其於走行時,具有不致造成駕駛者身體顯著振動之構造。

二、配衡型堆高機及側舉型堆高機之駕駛座,應配置防止車輛傾倒時,駕駛者被堆高機壓傷之安全帶、護欄或其他防護設施。

﹝1﹞ 研磨機之研磨輪,應具有下列性能:

一、平直形研磨輪、盤形研磨輪、彈性研磨輪及切割研磨輪,其最高使用周速度,以製成該研磨輪之結合劑製成之樣品,經由研磨輪破壞旋轉試驗定之。

二、研磨輪樣品之研磨砂粒,為鋁氧(礬土)質系。

三、平直形研磨輪及盤形研磨輪之尺寸,依附表十五所定之值。

四、第一款之破壞旋轉試驗,採抽取試樣三個以上或採同一製造條件依附表十五所定尺寸製成之研磨輪樣品為之。以各該破壞旋轉周速度值之最低值,為該研磨輪樣品之破壞旋轉周速度值。■

五、使用於粗磨之平直形研磨輪以外之研磨輪,以附表十六所定普通使用周速度限度以內之速度(以下簡稱普通速度),供機械研磨使用者,其最高使用周速度值,應在前款破壞旋轉周速度值除以一點八所得之值以下。但超過附表十六表所列普通速度之限度值者,為該限度值。

六、除第五款所列研磨輪外,第一款研磨輪最高使用周速度值,應在第四款破壞旋轉周速度值除以二所得之值以下。但於普通速度下使用者,其值超過附表十六所定普通速度之限度值時,為該限度值。

七、研磨輪之最高使用周速度值,應依附表十七所列之研磨輪種類及結合劑種類,依前二款規定之平直形研磨輪所得之最高使用周速度值乘以附表十七所定數值所得之值以下。但環片式研磨輪者,得由中央主管機關另定之。■

﹝1﹞ 直徑在一百毫米以上之研磨輪,每批製品應具有就該研磨輪以最高使用周速度值乘以一點五倍之速度實施旋轉試驗合格之性能。

﹝2﹞ 前項試驗用研磨輪,應取其製品數之百分之十以上;其值未滿五個時,為五個:實施前項旋轉試驗,試驗之研磨輪全數無異常時,該批製品為合格;異常率在百分之五以下時,除異常之研磨輪外,該批其他製品視為合格。但顯有異常之製品,得不列入研磨輪試驗數。

﹝3﹞ 研磨輪應於不超過一個月之一定期間,實施第四項之定期破壞旋轉試驗,經試驗合格之研磨輪,得免除第一項之旋轉試驗;經定期破壞旋轉試驗未能合格之研磨輪,應依第二項規定處理。

﹝4﹞ 對三個以上使用同種結合劑在普通速度下供研磨用之研磨輪,於實施定期破壞旋轉試驗時,其破壞旋轉周速度之最低值,供粗磨以外之機械研磨時,為最高使用周速度乘以一點八所得之值;其他研磨輪為最高使用周速度乘以二所得之值,就使用該結合劑於供普通速度下使用之研磨輪製品,均視為合格。

﹝1﹞ 盤形研磨輪應就每種同一規格之製品,實施衝擊試驗。但彈性研磨輪,不在此限。

﹝2﹞ 前項衝擊試驗,應分別就二個以上研磨輪,以附圖二及附表十八所定之衝擊試驗機,向相對之二處施以九十八焦耳之衝擊。但直徑未滿七十毫米之研磨輪,得以直徑七十毫米之同一規格研磨輪樣品為之。■

■

﹝3﹞ 在衝擊試驗測得之衝擊值中最低數值,依研磨輪厚度及直徑,每平方毫米零點零二九七焦耳以上者,與該衝擊試驗相關規格之製品均視為合格。

﹝4﹞ 前項衝擊值,依附表十九所列公式計算。■

﹝1﹞ 研磨輪之尺寸,應依研磨輪之最高使用周速度及研磨輪種類,具有附表二十所定之值。

﹝1﹞ 研磨輪,應使用符合第九十條至第九十四條所定規格之緣盤。但附表二十一所定之研磨輪種類,於使用同表規定之安裝器具者,不在此限。■

﹝2﹞ 固定側或移動側之緣盤,應以避免相對於研磨輪軸而旋轉之固定方式,固定於研磨輪軸上;其研磨輪軸之固定扣件螺絲,應具有適度鎖緊狀態。

﹝3﹞ 以平直形研磨輪用之安全緣盤,將研磨輪安裝於研磨機時,應使用橡膠製墊片。

﹝1﹞ 緣盤應使用具有相當於國家標準 CNS 2472 「灰口鐵鑄件」所定 FC150鐵鑄件之抗拉強度之材料,且不致變形者。

﹝2﹞ 緣盤之直徑及接觸寬度,在固定側與移動側均應等值。但第九十四條附圖三所定之緣盤,不在此限。■

﹝1﹞ 直式緣盤之直徑,應在擬安裝之研磨輪直徑之三分之一以上;間隙值應在一點五毫米以上;接觸寬度,應依研磨輪直徑,具有附表二十二所定之值。■

﹝2﹞ 安裝於最高使用周速度在每分鐘四千八百公尺以下,經補強之切割研磨輪,其使用抗拉強度在每平方毫米七十一公斤以上之玻璃纖維絲網或其他同等強度之材料補強者,該切割研磨輪之直式緣盤之直徑,得為該研磨輪直徑之四分之一以上,不受前項規定之限制。

﹝1﹞ 套式緣盤或接頭式緣盤之直徑,應依下列計算式計算所得之值:

Df≧K(D-H)+H式中,Df、D、H及K值如下:

Df:固定緣盤之直徑(單位:毫米)D:研磨輪直徑(單位:毫米)H:研磨輪孔徑(單位:毫米)K:常數,依附表二十三規定。■

﹝2﹞ 前項緣盤之接觸寬度,應依研磨輪直徑,不得低於附表二十四所定之值。■

﹝3﹞ 接頭式緣盤,不得安裝於使用速度逾普通速度之研磨輪。

﹝1﹞ 安全式緣盤之直徑,於供平直形研磨輪使用者,應在所裝研磨輪直徑之三分之二以上;供雙斜形研磨輪使用者,應在所裝研磨輪直徑之二分之一以上。

﹝2﹞ 前項緣盤之間隙值,應在一點五毫米以上;接觸寬度應在該緣盤直徑之六分之一以上。

﹝3﹞ 雙斜形研磨輪用緣盤與研磨輪之接觸面,應有十六分之一以上之斜度。

﹝1﹞ 供盤形研磨輪使用之緣盤之形狀如附圖三及附圖四者,該緣盤之尺寸應依盤形研磨輪直徑,具有附表二十五及附表二十五之一所定之值。■

■

■

﹝1﹞ 研磨機之研磨輪,應設置護罩,並具有第九十六條至第一百零四條所定之性能。但依國家標準CNS 16089附錄A設置安全防護裝置者,不在此限。

﹝1﹞ 研磨輪護罩之材料,應使用具有下列所定機械性質之壓延鋼板:

一、抗拉強度值在每平方毫米二十八公斤以上,且延伸值在百分之十四以上。

二、抗拉強度值(單位:公斤/平方毫米)與延伸值(單位:百分比)之兩倍之和,在七十六以上。

﹝2﹞ 攜帶用研磨機之護罩及帶狀護罩以外之護罩,應依研磨輪最高使用周速度,使用附表二十六所定之材料,不受前項規定之限制。■

﹝3﹞ 切割研磨輪最高使用周速度在每分鐘四千八百公尺以下者,其使用之護罩材料,得使用抗拉強度在每平方毫米十八公斤以下,且延伸值在百分之二以上之鋁,不受前二項規定之限制。

﹝1﹞ 研磨輪之護罩,應依下列規定覆蓋。但研磨輪供研磨之必要部分者,不在此限:

一、使用側面研磨之研磨輪之護罩:研磨輪周邊面及固定側之側面。

二、前款護罩以外之攜帶用研磨機之護罩,其周邊板及固定側之側板使用無接縫之單片壓延鋼板製成者:研磨輪之周邊面、固定側之側面及拆卸側之側面,如附圖五所示之處。但附圖五所示將周邊板頂部,有五毫米以上彎弧至拆卸側上且其厚度較第九十九條第一項之附表二十九所列之值增加百分之二十以上者,為拆卸側之側面。■

三、前二款所列護罩以外之護罩:研磨輪之周邊、兩側面及拆卸側研磨輪軸之側面。

﹝2﹞ 前項但書所定之研磨輪供研磨之必要部分,應依研磨機種類及附圖六之規定。

﹝1﹞ 帶型護罩以外之使用壓延鋼板為材料之護罩,其厚度應依研磨輪最高使用周速度、研磨輪厚度及研磨輪直徑,不得低於附表二十七所定之值。

﹝2﹞ 護罩以鑄鐵、可鍛鑄鐵或鑄鋼為材料者,其厚度應依材料種類,在前項所定之厚度值乘以附表二十八所定之係數所得之值以上。■

﹝1﹞ 供盤形研磨輪及切割研磨輪以外之附表二十九所列研磨輪使用之護罩,其周邊板與固定側之側板係使用無接縫之單片壓延鋼板製成者,該護罩之厚度,應依研磨輪之最高使用周速度、研磨輪厚度、研磨輪直徑,以護罩板之區分,具有附表二十九規定之值,不受前條第一項規定之限制。■

﹝2﹞ 前項護罩之固定側之周邊板與拆卸側之側板採結合方式製成者,其拆卸側之側板頂端,應具有附圖七所示之彎曲形狀。■

﹝1﹞ 使用於直徑在二百三十毫米以下之盤形研磨輪之護罩,其周邊板與固定側側板使用無接縫單片壓延鋼板製成者,該護罩之厚度,應依研磨輪厚度,不得低於附表三十所定之值,不受第九十八條第一項規定之限制。

﹝2﹞ 前項護罩之頂端部分,應具有附圖八所示之彎曲形狀。■

■

﹝1﹞ 於最高使用周速度在每分鐘四千八百公尺以下之切割研磨輪,使用壓延鋼板製作之護罩,其厚度應依研磨輪厚度、研磨輪直徑及護罩板區分,具有附表三十一所定之值,不受第九十八條第一項規定之限制。■

﹝2﹞ 使用鑄鐵、可鍛鑄鐵及鑄鋼等製成之護罩,供前項切割研磨輪使用者,其厚度準用第九十八條第二項之規定。

﹝3﹞ 使用鋁製成之護罩,供第一項切割研磨輪使用者,其厚度不得低於鋁之抗拉強度值乘以附表三十二所定之係數所得之值。■

﹝1﹞ 帶型護罩之厚度,應依研磨輪直徑,不得低於附表三十三所定之值。■

﹝2﹞ 前項護罩之設置,應依附圖九之規定。

﹝1﹞ 護罩不得有降低其強度之虞之孔穴、溝槽等。

﹝1﹞ 桌上用研磨機及床式研磨機使用之護罩,應以設置舌板或其他方法,使研磨之必要部分之研磨輪周邊與護罩間之間隙可調整在十毫米以下。

﹝2﹞ 前項舌板,應符合下列規定:

一、為板狀。

二、材料為第九十六條第一項所定之壓延鋼板。

三、厚度具有與護罩之周邊板同等以上之厚度,且在三毫米以上,十六毫米以下。

四、有效橫斷面積在全橫斷面積之百分之七十以上,有效縱斷面積在全縱斷面積之百分之二十以上。

五、安裝用螺絲之直徑及個數,依研磨輪厚度,具有附表三十四所定之值。■

﹝1﹞ 研磨機應設置不離開作業位置即可操作之動力遮斷裝置。

﹝2﹞ 前項動力遮斷裝置,應易於操作,且具有不致因接觸、振動等而使研磨機有意外起動之虞之構造。

﹝1﹞ 使用電力驅動之攜帶用研磨機、桌上用研磨機或床式研磨機,應符合下列規定:

一、電氣回路部分之螺絲,具有防止鬆脫之性能。

二、充電部分與非充電金屬部分間之絕緣部分,其絕緣效力具有國家標準CNS 3265「手提電磨機」規定之絕緣性能。

三、接地構造之設置,應符合國家標準 CNS 3265「手提電磨機」之接地規定。

﹝1﹞ 桌上用研磨機或床式研磨機,應具有可調整研磨輪與工作物支架之間隙在三毫米以下之工作物支架。

﹝1﹞ 攜帶用空氣式研磨機,應設置調速機。但研磨機之公稱尺寸未滿六十五毫米者,不在此限。

﹝1﹞ 直徑未滿五十毫米之研磨輪及其護罩,不適用本章之規定。

﹝1﹞ 用於氣體類之防爆電氣設備,其性能、構造、試驗、標示及危險區域劃分等,應符合國家標準 CNS 3376 系列、國際標準 IEC 60079系列或與其同等之標準規定。

﹝2﹞ 前項國家標準 CNS 3376 系列與國際標準 IEC 60079系列有不一致者,以國際標準 IEC 60079系列規定為準。

﹝1﹞ 用於粉塵類之防爆電氣設備,其性能、構造、試驗、標示及塵爆場所區域劃分等,應符合國家標準 CNS 3376、CNS 15591系列、國際標準 IEC60079、IEC 61241系列或與其同等之標準相關規定。

﹝2﹞ 前項國家標準 CNS 3376、CNS 15591系列與國際標準 IEC 60079、IEC61241 系列有不一致者,以國際標準 IEC 60079、IEC 61241 系列規定為準。

﹝1﹞ 交流電焊機用自動電擊防止裝置之構造及性能,應符合國家標準 CNS4782。

﹝1﹞ 衝壓機械之安全裝置,應標示下列事項:

一、製造號碼。

二、製造者名稱。

三、製造年月。

四、適用之衝壓機械種類、壓力能力、行程長度(雙手操作式安全裝置除外)、每分鐘行程數(雙手操作式安全裝置及光電式安全裝置除外)及金屬模之大小範圍。

五、雙手操作式安全裝置及光電式安全裝置,應依下列規定標示:

(一)安全一行程雙手操作式安全裝置:手離開操作部至快速停止機構開始動作之時間(Tl),以毫秒表示。

(二)雙手起動式安全裝置:手離開操作部至適用之衝壓機械之滑塊等達到下死點之最大時間(Tm),以毫秒表示。

(三)光電式安全裝置:手將光線遮斷至快速停止機構開始動作之時間(Tl),以毫秒表示。

(四)適用之衝壓機械之停止時間:快速停止機構開始動作至滑塊等停止之時間(Ts),以毫秒表示。但標示最大停止時間(Tl+Ts )者,得免分別標示 Tl 及 Ts。

(五)安全一行程雙手操作式安全裝置及光電式安全裝置依前目所定之停止時間;雙手起動式安全裝置依第二目規定之最大時間,分別對應之安全距離。雙手操作式安全裝置,為操作部與危險界限之距離;光電式安全裝置,為光軸與危險界限之距離,以毫米表示。

六、光電式安全裝置,除前款之標示外,應另標示下列事項:

(一)有效距離:指投光器與受光器之機能可有效作用之距離限度,以毫米表示。

(二)適用之衝壓機械之防護高度,以毫米表示。

七、摺床用雷射感應式安全裝置,除第一款至第三款之標示外,應另標示下列事項:

(一)自遮斷雷射光,快速停止機構開始動作至滑塊等停止時之時間,以毫秒表示。

(二)對應前目之時間,摺床雷射光軸與危險界限之距離,以毫米表示。

(三)有效距離:雷射光軸可有效作用之距離限度,以毫米表示。

八、掃除式安全裝置,除第一款至第四款之標示外,應另標示掃臂之最大振幅,以毫米表示。

﹝1﹞ 剪斷機械之安全裝置,應標示下列事項:

一、製造號碼。

二、製造者名稱。

三、製造年月。

四、適用之剪斷機械種類。

五、適用之剪斷機械之剪斷厚度,以毫米表示。

六、適用之剪斷機械之刀具長度,以毫米表示。

七、光電式安全裝置:有效距離,指投光器與受光器之機能可有效作用之距離限度,以毫米表示。

﹝1﹞ 衝壓機械及剪斷機械,應於明顯易見處標示下列事項:

一、製造號碼。

二、製造者名稱。

三、製造年月。

四、機械規格:

(一)衝壓機械:依附表三十五之規定。

(二)剪斷機械:適用之剪斷厚度及刀具長度,以毫米表示。

﹝1﹞ 手推刨床應於明顯易見處標示下列事項:

一、製造者名稱。

二、製造年月。

三、額定功率或額定電流。

四、額定電壓。

五、無負荷回轉速率。

六、有效刨削寬度。

七、刃部接觸預防裝置,標示適用之手推刨床之有效刨削寬度。

﹝1﹞ 圓盤鋸,應於明顯易見處標示下列事項:

一、製造者名稱。

二、製造年月。

三、額定功率或額定電流。

四、額定電壓。

五、無負荷回轉速率;具有變速機構之圓盤鋸者,為其變速階段之無負荷回轉速率。

六、適用之圓鋸片之直徑範圍及圓鋸軸之旋轉方向;具有變速機構之圓盤鋸者,為其變速階段可使用之圓鋸片直徑範圍、種類及圓鋸軸旋轉方向。

七、撐縫片適用之圓鋸片之直徑、厚度範圍及標準鋸台位置。

八、鋸齒接觸預防裝置,其適用之圓鋸片之直徑範圍及用途。

﹝1﹞ 堆高機應於明顯易見處標示下列事項:

一、製造者名稱。

二、製造年份。

三、製造號碼。

四、最大荷重。

五、容許荷重:指依堆高機之構造、材質及貨叉等裝載貨物之重心位置,決定其足以承受之最大荷重。

﹝1﹞ 研磨機應於明顯易見處標示下列事項:

一、製造者名稱。

二、製造年月。

三、額定電壓。

四、無負荷回轉速率。

五、適用之研磨輪之直徑、厚度及孔徑。

六、研磨輪之回轉方向。

七、護罩標示適用之研磨輪之最高使用周速度、厚度、直徑。

﹝1﹞ 研磨輪,應標示下列事項:

一、製造者名稱。

二、結合劑之種類。

三、最高使用周速度,並得加註旋轉速率。

四、製造號碼或製造批號。

﹝2﹞ 前項標示,於直徑未滿七十五毫米之研磨輪,得在最小包裝單位上加以標示。

﹝1﹞ 特殊構造之機械、設備或器具,適用本標準規定有困難時,製造者或進口者應檢附產品安全評估報告及構造圖說等相關技術文件,報請中央主管機關認定具有同等以上之安全性能者,得不適用本標準之部分規定;其安全性能,應依風險控制及安全設計學理,具有符合國際標準、區域標準、國家標準、團體標準或技術規範等之同等以上安全性能。

﹝2﹞ 前項認定事項,中央主管機關得委託學術機構或相關專業團體辦理之。

﹝1﹞ 本法第七條及第八條所定之機械、設備或器具,其構造、性能或安全防護事項,於本標準未規定者,中央主管機關得公告依其他技術法規或指定適用國際標準、區域標準、國家標準、團體標準或技術規範之一部或全部內容辦理。

﹝1﹞ 本標準除第一百十條、第一百十一條自中華民國一百年七月一日施行外,自發布日施行。

﹝2﹞ 本標準修正條文,除中華民國一百零三年六月二十六日修正發布之條文,自一百零三年七月三日施行;一百零三年十二月二十二日修正發布之條文,自一百零四年一月一日施行;一百十一年五月十一日修正發布之第二十二條及第三十八條自發布後一年施行外,自發布日施行。

回頁首〉〉

。本檔提供學習與參考為原則。歡迎建議回饋&錯誤通報。

機械設備器具安全標準

【發布日期】111.05.11【發布機關】勞動部【法規內容】

第一章 總 則

第1條

第2條

一、本法施行細則第十二條規定者。

二、中央主管機關依本法第八條第一項規定公告者。

第3條

一、快速停止機構:指衝剪機械檢出危險或異常時,能自動停止滑塊、刀具或撞錘(以下簡稱滑塊等)動作之機構。

二、緊急停止裝置:指衝剪機械發生危險或異常時,以人為操作而使滑塊等動作緊急停止之裝置。

三、可動式接觸預防裝置:指手推刨床之覆蓋可隨加工材之進給而自動開閉之刃部接觸預防裝置。

第二章 動力衝剪機械 第一節 安全護圍

第4條

第5條

一、安全護圍:具有使手指不致通過該護圍或自外側觸及危險界限之構造。

二、安全模:下列各構件間之間隙應在八毫米以下:

(一)上死點之上模與下模之間。

(二)使用脫料板者,上死點之上模與下模脫料板之間。

(三)導柱與軸襯之間。

三、特定用途之專用衝剪機械:具有不致使身體介入危險界限之構造。

四、自動衝剪機械:具有可自動輸送材料、加工及排出成品之構造。

第二章 動力衝剪機械 第二節 安全裝置

第6條

一、連鎖防護式安全裝置:滑塊等在閉合動作中,能使身體之一部無介入危險界限之虞。

二、雙手操作式安全裝置:

(一)安全一行程式安全裝置:在手指按下起動按鈕、操作控制桿或操作其他控制裝置(以下簡稱操作部),脫手後至該手達到危險界限前,能使滑塊等停止動作。

(二)雙手起動式安全裝置:以雙手作動操作部,於滑塊等閉合動作中,手離開操作部時使手無法達到危險界限。

三、感應式安全裝置:滑塊等在閉合動作中,遇身體之一部接近危險界限時,能使滑塊等停止動作。

四、拉開式或掃除式安全裝置:滑塊等在閉合動作中,遇身體之一部介入危險界限時,能隨滑塊等之動作使其脫離危險界限。

第7條

一、具有適應各該衝剪機械之種類、衝剪能力、每分鐘行程數、行程長度及作業方法之性能。

二、雙手操作式安全裝置及感應式安全裝置,具有適應各該衝剪機械之停止性能。

第8條

一、安全一行程雙手操作式安全裝置:

D=1.6(Tl+Ts)式中D :安全距離,以毫米表示。

Tl:手指離開安全一行程雙手操作式安全裝置之操作部至快速停止機 構開始動作之時間,以毫秒表示。

Ts:快速停止機構開始動作至滑塊等停止之時間,以毫秒表示。

二、雙手起動式安全裝置:

D=1.6Tm式中D :安全距離,以毫米表示。

Tm:手指離開操作部至滑塊等抵達下死點之最大時間,以毫秒表示, 並以下列公式計算:

Tm=(1/2+1/ 離合器之嚙合處之數目)×曲柄軸旋轉一周所需時 間)

三、光電式安全裝置:

D =1.6(Tl+Ts)+CD :安全距離,以毫米表示。

Tl:手指介入光電式安全裝置之感應域至快速停止機構開始動作之時 間,以毫秒表示。

Ts:快速停止機構開始動作至滑塊等停止之時間,以毫秒表示。

C :追加距離,以毫米表示,並採下表所列數值:

第9條

一、除寸動時外,具有防護裝置未閉合前,滑塊等無法閉合動作之構造及於滑塊等閉合動作中,防護裝置無法開啟之構造。

二、滑塊等之動作用極限開關,具有防止身體、材料及其他防護裝置以外物件接觸之措置。

第10條

一、具有安全一行程式安全裝置。但具有一行程一停止機構之衝剪機械,使用雙手起動式安全裝置者,不在此限。

二、安全一行程式安全裝置在滑塊等閉合動作中,當手離開操作部,有達到危險界限之虞時,具有使滑塊等停止動作之構造。

三、雙手起動式安全裝置在手指自離開該安全裝置之操作部時至該手抵達危險界限前,具有該滑塊等可達下死點之構造。

四、以雙手操控作動滑塊等之操作部,具有其左右手之動作時間差非在零點五秒以內,滑塊等無法動作之構造。

五、具有雙手未離開一行程操作部時,備有無法再起動操作之構造。

六、其一按鈕之外側與其他按鈕之外側,至少距離三百毫米以上。但按鈕設有護蓋、擋板或障礙物等,具有防止以單手及人體其他部位操作之同等安全性能者,其距離得酌減之。

七、按鈕採用按鈕盒安裝者,該按鈕不得凸出按鈕盒表面。

八、按鈕內建於衝剪機械本體者,該按鈕不得凸出衝剪機械表面。

第11條

第11-1條

第12條

一、衝剪機械之光電式安全裝置,應具有身體之一部將光線遮斷時能檢出,並使滑塊等停止動作之構造。

二、衝壓機械之光電式安全裝置,其投光器及受光器須有在滑塊等動作中防止危險之必要長度範圍有效作動,且須能跨越在滑塊等調節量及行程長度之合計長度(以下簡稱防護高度)。

三、投光器及受光器之光軸數須具二個以上,且將遮光棒放在前款之防護高度範圍內之任意位置時,檢出機構能感應遮光棒之最小直徑(以下簡稱連續遮光幅)在五十毫米以下。但具啟動控制功能之光電式安全裝置,其連續遮光幅為三十毫米以下。

四、剪斷機械之光電式安全裝置,其投光器及受光器之光軸,從剪斷機械之桌面起算之高度,應為該光軸所含鉛直面和危險界限之水平距離之零點六七倍以下。但其值超過一百八十毫米時,視為一百八十毫米。

五、前款之投光器及受光器,其光軸所含鉛直面與危險界限之水平距離超過二百七十毫米時,該光軸及刀具間須設有一個以上之光軸。

六、衝剪機械之光電式安全裝置之構造,自投光器照射之光線,僅能達到其對應之受光器或反射器,且受光器不受其對應之投光器或反射器以外之其他光線感應。但具有感應其他光線時亦不影響滑塊等之停止動作之構造者,不在此限。

第12-1條

第12-2條

一、檢知機能無效化之切換,須使用鑰匙或軟體等其他方式,且設定於每一光軸。

二、送料裝置變更時,具有非再操作前款檢知機能無效化之設定,滑塊等無法動作之構造。

三、使檢知機能無效化之送料裝置拆除時,具有立即恢復投光器及受光器在防止滑塊等作動致生危險所必要長度範圍內有效作動之構造。

第12-3條

一、台盤之水平面須距離地面七百五十毫米以上。但台盤面至投光器及受光器下端間設有安全圍柵者,不在此限。

二、台盤深度須在一千毫米以下。

三、衝程在六百毫米以下。但衝剪機械已設安全圍柵等,且投光器及受光器之防護高度在六百毫米下以者,不在此限。

四、曲軸衝床之過定點停止監視裝置之停止點設定,須在十五度以內。

一、具起動控制功能之光電式安全裝置之構造,須使用鑰匙選擇其危險防止之機能。

二、使滑塊等作動前,須具起動準備必要操作之構造。

三、在三十秒內未完成滑塊等作動者,須具重新執行前款所定起動之準備作業之構造。

第12-4條

一、具有檢出機構,且於身體有被夾之虞者,遇身體之一部將光線遮斷時能檢出,並使滑塊等停止作動之構造。

二、滑塊等在閉合動作中,檢知身體之一部或加工物遮斷光線,或滑塊等到達設定位置仍須使滑塊等繼續動作者,具有能將滑塊等之移動速度降為每秒十毫米以下(以下簡稱低閉合速度)之構造。

一、滑塊等在閉合動作時,具有可將滑塊等之速度調至低閉合速度之構造。

二、使滑塊等在低閉合速度動作時,具有非在操作部操控,無法作動滑塊等之構造。

一、投光器及受光器須設置在能檢知身體之一部可能受滑塊等夾壓之位置;摺床採滑塊等下降動作者,其檢出機構具有與滑塊等動作連動之構造。

二、滑塊等在閉合動作中,且在低閉合速度時,具有得使檢知機能無效化之構造。

第13條

一、設有牽引帶者,其牽引量須能調節,且牽引量為盤床深度二分之一以 上。

二、牽引帶之材料為合成纖維;其直徑為四毫米以上;已安裝調節配件者,其切斷荷重為一百五十公斤以上。

三、肘節傳送帶之材料為皮革或其他同等材質之材料;且其牽引帶之連接 部能耐五十公斤以上之靜荷重。

第14條

一、具有掃臂長度及振幅能調節之構造。

二、掃臂設置當滑塊等動作中能確保手部安全之防護板。

三、前款防護板之尺寸如下:

(一)寬度:在金屬模寬度二分之一以上。但金屬模寬度在二百毫米以下者,其防護板寬度為一百毫米。

(二)高度:在行程長度以上。但行程長度超過三百毫米者,其防護板高度為三百毫米。

(三)掃臂振幅:在金屬模寬度以上。

四、掃臂及防護板具有與手部或人體其他部位接觸時能緩和衝擊之性能。

第14-1條

一、構造屬使用確動式離合器者,且操作滑塊等起動之操作部,須用雙手為之。

二、行程長度須在四十毫米以上,且在防護板寬度以下。

三、每分鐘行程數須在一百二十以下。

第15條

一、本體、連接環、構材、控制桿及其他主要機械零件,具有充分之強度。

二、承受作用力之金屬零配件:

(一)材料符合國家標準 CNS 3828 「機械構造用碳鋼鋼料」規定之S45C規格之鋼材或具有同等以上之機械性能。

(二)金屬零配件承受作用力之部分,其表面實施淬火或回火,且其硬度值為洛氏 C硬度值四十五以上五十以下。

三、鋼索:

(一)符合國家標準 CNS 10000「機械控制用鋼纜」規定之規格或具有同等以上之機械性能。

(二)滑塊、控制桿及其他類似機件使用之鋼索,須以線夾、夾鉗等緊結具確實安裝。

四、安全裝置使用之螺栓、螺帽等,有因鬆弛致該安全裝置發生誤動作或零配件脫落之虞者,具有防止鬆脫之性能;對絞鏈部所用之銷等,具有防止脫落之性能。

五、繼電器、極限開關及其他主要電氣零件,具有充分之強度及耐久性,以確保安全裝置之機能。

六、具有電氣回路者,設置能顯示該安全裝置之動作、繼電器開閉不良及其他電氣回路故障之指示燈。

七、繼電器、電晶體、電容器、電阻等電氣零件安裝部分,具有防振性能。

八、電氣回路於該安全裝置之繼電器、極限開關等電氣零件故障,或停電時,具有使滑塊等不致發生意外動作之性能。

九、操作用電氣回路之電壓,在一百六十伏特以下。

十、外部電線符合國家標準 CNS 6556「600V 聚氯乙烯絕緣及被覆輕便電纜」規格或具有同等以上之絕緣效力、耐油性、強度及耐久性。

十一、切換開關:

(一)以按鍵切換者,具有使該按鍵分別選取切換位置之裝置。

(二)具有確實保持各自切換位置之裝置。

(三)於各自切換位置,具有安全裝置狀態之明顯標示。

第二章 動力衝剪機械 第三節 機構及裝置

第16條

一、具有連續行程、一行程、安全一行程或寸動行程等之行程切換開關。

二、雙手操作更換為單手操作,或將雙手操作更換為腳踏式操作之操作切換開關。

三、將複數操作台更換為單數操作台之操作台數切換開關。

四、安全裝置之動作置於「開」、「關」用之安全裝置切換開關。

第17條

一、須以鑰匙進行切換者,鑰匙在任何切換位置均可拔出。但有下列情形之一者,不在此限:

(一)衝壓機械在任何切換狀態,具有第六條第一款至第三款所定安全機能之一。

(二)切換開關之操作,採密碼設定。

(三)切換開關具有其他同等安全管制之功能。

二、能確實保持在各自切換位置。

三、明顯標示所有行程種類及操作方法。

第18條

第18-1條

第19條

一、使用確動式離合器。

二、具有不致使身體介入危險界限之構造。

三、具有滑塊等在動作中,能使身體之一部不致介入危險界限之虞之構造。

第20條

第21條

一、紅色之凸出型按鈕或其他簡易操作、可明顯辨識及迅速有效之人為操作裝置。

二、設置於各操作區。

三、有側壁之直壁式衝壓機械及其他類似機型,其台身兩側之最大距離超過一千八百毫米者,分別設置於該側壁之正面及背面處。

第22條

一、限制滑塊移動速度,在每秒十毫米以下者。

二、限制每段滑塊移動行程,不得超過六毫米,且未離開操作部,無法再起動操作者。

第23條

一、摺床。

二、摺床以外之機械衝床,其台盤各邊長度未滿一千五百毫米或模高未滿七百毫米。

一、安全插栓:配置於衝壓機械之每一操作區。

二、安全鎖:具有能遮斷衝壓機械主電動機電源之性能。

第24條

一、防止誤觸致滑塊等非預期起動者。

二、未進行操作,無法使滑塊等動作者。

第25條

一、設置能顯示運轉狀態之指示燈或其他具有同等指示功能之裝置。

二、繼電器、電晶體、電容器、電阻等電氣零件之安裝部分,或控制盤、操作盤與衝壓機械本體之安裝部分,具有防振性能。

三、主電動機之驅動用電氣回路,具有停電後恢復供電時,未重新起動操作,主電動機無法驅動之回路。但具有不致使身體介入危險界限之構造者,不在此限。

四、控制用電氣回路及操作用電氣回路,具有繼電器、極限開關等電氣零件故障、電壓下降或停電時,不致發生滑塊等意外動作之性能。但具有不致使身體介入危險界限之構造者,不在此限。

五、操作用電氣回路之電壓,在一百六十伏特以下。

六、外部電線具有符合國家標準CNS 6556之600V聚氯乙烯絕緣及被覆輕便電纜規定之規格或具有同等以上之絕緣效力、耐油性、強度及耐久性。

七、控制用電氣回路及操作用電氣回路之繼電器、極限開關及其他主要電氣零件,具有充分之強度及耐久性。

第26條

一、彈簧有因破損、脫落而導致滑塊等意外動作之虞者,採用壓縮型彈簧,並採用桿、管等引導之。

二、螺栓、螺帽、襯套或其他零件有因鬆動而導致滑塊等意外動作或零件脫落之虞者,具有防止鬆脫之性能。

三、插銷有因脫落而導致滑塊等意外動作或零件脫落之虞者,具有防止脫落之性能。

第二章 動力衝剪機械 第四節 機械系統(原:機械衝床)

第27條

第28條

第29條

第30條

第31條

第32條

第33條

第34條

第35條

第36條

第37條

第38條

第39條

一、複動式電磁閥。但機械衝床具有不致使身體介入危險界限之構造者,不在此限。

二、常閉型電磁閥。

三、以氣壓控制者,其電磁閥採壓力回復型。

四、以液壓控制者,其電磁閥採彈簧回復型。

第40條

第41條

第42條

一、彈簧式平衡器:具有當彈簧等零件發生破損時,防止其零件飛散之構造。

二、氣壓式平衡器:

(一)具有當活塞等零件發生破損時,防止其零件飛散之構造。

(二)在制動裝置未動作時,滑塊等及其附屬品須維持在行程之任何位置,並具有在氣壓低於設定壓力時,自動停止滑塊等動作之構造。

第43條

第44條

第二章 動力衝剪機械 第五節 液壓系統(原:液壓衝床)

第45條

第46條

第47條

第48條

第49條

第三章 手推刨床

第50條

一、覆蓋應遮蓋刨削工材以外部分。

二、具有不致產生撓曲、扭曲等變形之強度。

三、可動式接觸預防裝置之鉸鏈部分,其螺栓、插銷等,具有防止鬆脫之性能。

四、除將多數加工材料固定其刨削寬度從事刨削者外,所使用之刃部接觸預防裝置,應使用可動式接觸預防裝置。但直角刨削用手推刨床型刀軸之刃部接觸預防裝置,不在此限。

第51條

第52條

第53條

第54條

第55條

第56條

一、刀刃:符合國家標準 CNS 2904 「高速工具鋼鋼料」規定之 SKH2 規格之鋼料。

二、刀身:符合國家標準 CNS 2473 「一般結構用軋鋼料」或國家標準CNS 3828「機械構造用碳鋼鋼料」規定之鋼料。

第57條

一、國家標準 CNS 4813 「木工機械用平刨刀」規定之 A型(厚刀)刃部,並至少取其安裝孔之一個承窩孔之方法。

二、國家標準 CNS 4813 「木工機械用平刨刀」規定之 B型(薄刀)刃部,其分軸之安裝隙槽或壓刃板之斷面,使其成為尖劈形或與其類似之方法。

第58條

第四章 木材加工用圓盤鋸

第59條

一、材料:依圓鋸片種類及圓鋸片構成部分,符合附表五規定之材料規格或具有同等以上之機械性質。

二、安裝方法:

(一)使用第三款規定之緣盤。但多片圓盤鋸或複式圓盤鋸等圓盤鋸於使用專用裝配具者,不在此限。

(二)固定側或移動側緣盤以收縮配合、壓入等方法,或使用銷、螺栓等方式固定於圓鋸軸。

(三)圓鋸軸之夾緊螺栓,具有不可任意旋動之性能。

(四)使用於緣盤之固定用螺栓、螺帽等,具有防止鬆脫之性能,以防止制動裝置制動時引起鬆脫。

三、圓盤鋸之緣盤:

(一)使用具有國家標準CNS 2472灰口鐵鑄件規定之FC150鑄鐵品之抗拉強度之材料,且不致變形者。

(二)緣盤直徑在固定側與移動側均應等值。

第60條

一、圓盤鋸之反撥預防裝置(以下簡稱反撥預防裝置)。但橫鋸用圓盤鋸或因反撥不致引起危害者,不在此限。

二、圓盤鋸之鋸齒接觸預防裝置(以下簡稱鋸齒接觸預防裝置)。但製材用圓盤鋸及設有自動輸送裝置者,不在此限。

第61條

一、撐縫片及鋸齒接觸預防裝置經常使包含其縱斷面之縱向中心線而和其側面平行之面,與包含圓鋸片縱斷面之縱向中心線而和其側面平行之面,位於同一平面上。

二、木材加工用圓盤鋸,使撐縫片與其面對之圓鋸片鋸齒前端之間隙在十二毫米以下。

第62條

一、圓盤鋸於遮斷動力時,可於十秒內停止圓鋸軸旋轉者。

二、攜帶用圓盤鋸使用單相串激電動機者。

三、設有自動輸送裝置之圓盤鋸,其本體內藏圓鋸片或其他不因接觸致引起危險之虞者。

四、製榫機及多軸製榫機。

第63條

第64條

一、設置於操作者不離開作業位置即可操作之處。

二、須易於操作,且具有不因意外接觸、振動等致圓盤鋸有意外起動之虞之構造。

第65條

第66條

第67條

第68條

一、材料:符合國家標準 CNS 2964 「碳工具鋼鋼料」規定之 SK5規格或具有同等以上之機械性質。

二、形狀:

(一)使其符合依第一百十六條規定所標示之標準鋸台位置沿圓鋸片斜齒三分之二以上部分與圓鋸片鋸齒前端之間隙在十二毫米以內之形狀。

(二)撐縫片橫剖面之刀形,具有輸送加工材時阻力較少之形狀。

三、一端固定之撐縫片(以下簡稱鐮刀式撐縫片),依第一百十六條規定所標示之標準鋸台位置之寬度值應依圓鋸片直徑,不得低於附表六所定之值。

四、所列標準鋸台位置沿圓鋸片斜齒三分之二之位置處之鐮刀式撐縫片寬度,不得低於附表六所定之值之三分之一。

五、兩端固定之撐縫片(以下簡稱懸垂式撐縫片),其寬度值應依圓鋸片直徑,不得低於附表七所定之值。

六、厚度為圓鋸片厚度之一點一倍以上。

七、安裝部具有可調整圓鋸片鋸齒與撐縫片間之間隙之構造。

八、安裝用螺栓:

(一)安裝用螺栓之材料為鋼材,其螺栓直徑應依其撐縫片種類及圓鋸片直徑,不得低於附表八所定之值。

(二)安裝螺栓數在二個以上。

(三)安裝螺栓具有盤形簧墊圈等防止鬆脫之性能。

九、支持配件之材料為鋼材或鑄鐵件,且具有充分支撐撐縫片之強度。

十、圓鋸片直徑超過六百一十毫米者,該圓盤鋸所使用之撐縫片為懸垂式者。

第69條

一、材料:符合國家標準 CNS 2473 「一般結構用軋鋼料」規定 SS400規格或具有同等以上機械性質之鋼料。

二、構造:

(一)反撥防止爪及反撥防止輥,應依加工材厚度,具有可防止加工材於圓鋸片斜齒側撥升之機能及充分強度。但具有自動輸送裝置之圓盤鋸之反撥防止爪,不在此限。

(二)具有自動輸送裝置之圓盤鋸反撥防止爪,應依加工材厚度,具有防止加工材反彈之機能及充分強度。

三、反撥防止爪及反撥防止輥之支撐部,具有可充分承受加工材反彈時之強度。

四、除自動輸送裝置之圓盤鋸外,圓鋸片直徑超過四百五十毫米之圓盤鋸,使用反撥防止爪及反撥防止輥等以外型式之反撥預防裝置。

第70條

一、構造:

(一)鋸齒接觸預防裝置使用於攜帶式圓盤鋸以外者,其覆蓋下端與輸送加工材可經常接觸之方式者(以下簡稱可動式),覆蓋須具有可將相對於鋸齒撐縫片部分與加工材鋸切中部分以外之其他部分充分圍護之構造。

(二)可動式鋸齒接觸預防裝置以外之鋸齒接觸預防裝置,其使用之覆蓋具有將相對於鋸齒撐縫片部分與輸送中之加工材頂面八毫米以外之其他部分充分圍護,且無法自其下端鋸台面調整升高二十五毫米以上之構造。

(三)前二目之覆蓋,具有使輸送加工材之操作者視線可見鋸齒鋸斷部分之構造。

二、前款覆蓋之鉸鏈部螺栓、銷等,具有防止鬆脫之性能。

三、支撐部分具有可調整覆蓋位置之構造;其強度可充分支撐覆蓋;支撐有關之軸及螺栓具有防止鬆脫之性能。

四、攜帶式圓盤鋸之鋸齒接觸預防裝置:

(一)覆蓋:可充分將鋸齒鋸切所需部分以外之部分圍護之構造。且鋸齒於鋸切所需部分之尺寸,具有將平板調整至圓鋸片最大切入深度之位置,圓鋸片與平板所成角度置於九十度時,其值不得超過附圖一所定之值。

(二)固定覆蓋:具有使操作者視線可見鋸齒鋸斷部分之構造。

(三)可動式覆蓋:

1.鋸斷作業終了,可自動回復至閉止點之型式。

2.可動範圍內之任何位置無法固定之型式。

(四)支撐部:具有充分支撐覆蓋之強度。

(五)支撐部之螺栓及可動覆蓋自動回復機構用彈簧之固定配件用螺栓等,具有防止鬆脫之性能。

第五章 動力堆高機

第71條

第72條

第73條

第74條

第75條

第76條

第77條

第78條

第79條

一、頂蓬強度足以承受堆高機最大荷重之二倍之值等分布靜荷重。其值逾四公噸者為四公噸。

二、上框各開口之寬度或長度不得超過十六公分。

三、駕駛者以座式操作之堆高機,自駕駛座上面至頂蓬下端之距離,在九十五公分以上。

四、駕駛者以立式操作之堆高機,自駕駛座底板至頂蓬上框下端之距離,在一點八公尺以上。

第80條

第81條

第82條

一、材料為鋼材,且無顯著損傷、變形及腐蝕者。

二、在貨叉之基準承重中心加以最大荷重之重物時,貨叉所生應力值在該貨叉鋼材降伏強度值之三分之一以下。

第83條

第84條

一、駕駛座應使用緩衝材料,使其於走行時,具有不致造成駕駛者身體顯著振動之構造。

二、配衡型堆高機及側舉型堆高機之駕駛座,應配置防止車輛傾倒時,駕駛者被堆高機壓傷之安全帶、護欄或其他防護設施。

第六章 研磨機、研磨輪

第85條

一、平直形研磨輪、盤形研磨輪、彈性研磨輪及切割研磨輪,其最高使用周速度,以製成該研磨輪之結合劑製成之樣品,經由研磨輪破壞旋轉試驗定之。

二、研磨輪樣品之研磨砂粒,為鋁氧(礬土)質系。

三、平直形研磨輪及盤形研磨輪之尺寸,依附表十五所定之值。

四、第一款之破壞旋轉試驗,採抽取試樣三個以上或採同一製造條件依附表十五所定尺寸製成之研磨輪樣品為之。以各該破壞旋轉周速度值之最低值,為該研磨輪樣品之破壞旋轉周速度值。

五、使用於粗磨之平直形研磨輪以外之研磨輪,以附表十六所定普通使用周速度限度以內之速度(以下簡稱普通速度),供機械研磨使用者,其最高使用周速度值,應在前款破壞旋轉周速度值除以一點八所得之值以下。但超過附表十六表所列普通速度之限度值者,為該限度值。

六、除第五款所列研磨輪外,第一款研磨輪最高使用周速度值,應在第四款破壞旋轉周速度值除以二所得之值以下。但於普通速度下使用者,其值超過附表十六所定普通速度之限度值時,為該限度值。

七、研磨輪之最高使用周速度值,應依附表十七所列之研磨輪種類及結合劑種類,依前二款規定之平直形研磨輪所得之最高使用周速度值乘以附表十七所定數值所得之值以下。但環片式研磨輪者,得由中央主管機關另定之。

第86條

第87條

第88條

第89條

第90條

第91條

第92條

Df≧K(D-H)+H式中,Df、D、H及K值如下:

Df:固定緣盤之直徑(單位:毫米)D:研磨輪直徑(單位:毫米)H:研磨輪孔徑(單位:毫米)K:常數,依附表二十三規定。

第93條

第94條

第95條

第96條

一、抗拉強度值在每平方毫米二十八公斤以上,且延伸值在百分之十四以上。

二、抗拉強度值(單位:公斤/平方毫米)與延伸值(單位:百分比)之兩倍之和,在七十六以上。

第97條

一、使用側面研磨之研磨輪之護罩:研磨輪周邊面及固定側之側面。

二、前款護罩以外之攜帶用研磨機之護罩,其周邊板及固定側之側板使用無接縫之單片壓延鋼板製成者:研磨輪之周邊面、固定側之側面及拆卸側之側面,如附圖五所示之處。但附圖五所示將周邊板頂部,有五毫米以上彎弧至拆卸側上且其厚度較第九十九條第一項之附表二十九所列之值增加百分之二十以上者,為拆卸側之側面。

三、前二款所列護罩以外之護罩:研磨輪之周邊、兩側面及拆卸側研磨輪軸之側面。

第98條

第99條

第100條

第101條

第102條

第103條

第104條

一、為板狀。

二、材料為第九十六條第一項所定之壓延鋼板。

三、厚度具有與護罩之周邊板同等以上之厚度,且在三毫米以上,十六毫米以下。

四、有效橫斷面積在全橫斷面積之百分之七十以上,有效縱斷面積在全縱斷面積之百分之二十以上。

五、安裝用螺絲之直徑及個數,依研磨輪厚度,具有附表三十四所定之值。

第105條

第106條

一、電氣回路部分之螺絲,具有防止鬆脫之性能。

二、充電部分與非充電金屬部分間之絕緣部分,其絕緣效力具有國家標準CNS 3265「手提電磨機」規定之絕緣性能。

三、接地構造之設置,應符合國家標準 CNS 3265「手提電磨機」之接地規定。

第107條

第108條

第109條

第七章第 防止爆炸及感電危害設備(原:防爆電氣設備)

第110條

第111條

第111-1條

第八章 標 示

第112條

一、製造號碼。

二、製造者名稱。

三、製造年月。

四、適用之衝壓機械種類、壓力能力、行程長度(雙手操作式安全裝置除外)、每分鐘行程數(雙手操作式安全裝置及光電式安全裝置除外)及金屬模之大小範圍。

五、雙手操作式安全裝置及光電式安全裝置,應依下列規定標示:

(一)安全一行程雙手操作式安全裝置:手離開操作部至快速停止機構開始動作之時間(Tl),以毫秒表示。

(二)雙手起動式安全裝置:手離開操作部至適用之衝壓機械之滑塊等達到下死點之最大時間(Tm),以毫秒表示。

(三)光電式安全裝置:手將光線遮斷至快速停止機構開始動作之時間(Tl),以毫秒表示。

(四)適用之衝壓機械之停止時間:快速停止機構開始動作至滑塊等停止之時間(Ts),以毫秒表示。但標示最大停止時間(Tl+Ts )者,得免分別標示 Tl 及 Ts。

(五)安全一行程雙手操作式安全裝置及光電式安全裝置依前目所定之停止時間;雙手起動式安全裝置依第二目規定之最大時間,分別對應之安全距離。雙手操作式安全裝置,為操作部與危險界限之距離;光電式安全裝置,為光軸與危險界限之距離,以毫米表示。

六、光電式安全裝置,除前款之標示外,應另標示下列事項:

(一)有效距離:指投光器與受光器之機能可有效作用之距離限度,以毫米表示。

(二)適用之衝壓機械之防護高度,以毫米表示。

七、摺床用雷射感應式安全裝置,除第一款至第三款之標示外,應另標示下列事項:

(一)自遮斷雷射光,快速停止機構開始動作至滑塊等停止時之時間,以毫秒表示。

(二)對應前目之時間,摺床雷射光軸與危險界限之距離,以毫米表示。

(三)有效距離:雷射光軸可有效作用之距離限度,以毫米表示。

八、掃除式安全裝置,除第一款至第四款之標示外,應另標示掃臂之最大振幅,以毫米表示。

第113條

一、製造號碼。

二、製造者名稱。

三、製造年月。

四、適用之剪斷機械種類。

五、適用之剪斷機械之剪斷厚度,以毫米表示。

六、適用之剪斷機械之刀具長度,以毫米表示。

七、光電式安全裝置:有效距離,指投光器與受光器之機能可有效作用之距離限度,以毫米表示。

第114條

一、製造號碼。

二、製造者名稱。

三、製造年月。

四、機械規格:

(一)衝壓機械:依附表三十五之規定。

(二)剪斷機械:適用之剪斷厚度及刀具長度,以毫米表示。

第115條

一、製造者名稱。

二、製造年月。

三、額定功率或額定電流。

四、額定電壓。

五、無負荷回轉速率。

六、有效刨削寬度。

七、刃部接觸預防裝置,標示適用之手推刨床之有效刨削寬度。

第116條

一、製造者名稱。

二、製造年月。

三、額定功率或額定電流。

四、額定電壓。

五、無負荷回轉速率;具有變速機構之圓盤鋸者,為其變速階段之無負荷回轉速率。

六、適用之圓鋸片之直徑範圍及圓鋸軸之旋轉方向;具有變速機構之圓盤鋸者,為其變速階段可使用之圓鋸片直徑範圍、種類及圓鋸軸旋轉方向。

七、撐縫片適用之圓鋸片之直徑、厚度範圍及標準鋸台位置。

八、鋸齒接觸預防裝置,其適用之圓鋸片之直徑範圍及用途。

第117條

一、製造者名稱。

二、製造年份。

三、製造號碼。

四、最大荷重。

五、容許荷重:指依堆高機之構造、材質及貨叉等裝載貨物之重心位置,決定其足以承受之最大荷重。

第118條

一、製造者名稱。

二、製造年月。

三、額定電壓。

四、無負荷回轉速率。

五、適用之研磨輪之直徑、厚度及孔徑。

六、研磨輪之回轉方向。

七、護罩標示適用之研磨輪之最高使用周速度、厚度、直徑。

第119條

一、製造者名稱。

二、結合劑之種類。

三、最高使用周速度,並得加註旋轉速率。

四、製造號碼或製造批號。

第九章 附 則

第120條

第120-1條

第121條

回頁首〉〉

。本檔提供學習與參考為原則。歡迎建議回饋&錯誤通報。